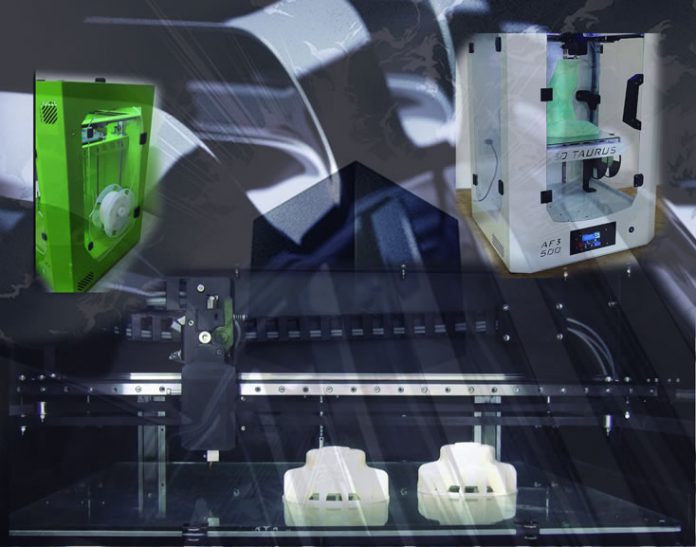

A primeira e única impressora nacional de grande dimensão (com área de impressão de 500mm x 500mm x 900mm proporciona o melhor custo benefício já obtido pela empresa e agrada por sua proximidade entre cliente e fabricante, prestação de serviços de consultoria, pós-venda e assistência técnica contínua: diferenciais essenciais.

A Schulz S/A, empresa catarinense e maior indústria de compressores de ar da América Latina, começou suas atividades fabricando torno de bancadas (morsas) e peças agrícolas com apenas 26 funcionários e, hoje, conta com 2.750 colaboradores em seu parque de 359 mil metros quadrados para construir uma ampla gama de soluções residenciais, profissionais e industriais. Era 1963 quando Heinz Schulz, para fundar a empresa, convidou um grupo de amigos que hoje têm seus sobrenomes reconhecidos em todo o Estado e eles transformaram a Metalúrgica Schulz no que ela representa hoje.

Com o mesmo ímpeto desses visionários, o grupo – com várias empresas hoje, entre elas a Schulz Compressores Ltda. – se manteve ao longo desses anos sempre à frente do seu tempo com elevado padrão tecnológico de seus produtos e, atualmente, conta com a impressão 3D para acelerar cada vez mais o lançamento de novos produtos de compressores, secadores de ar, filtros de linhas, ferramentas pneumáticas e elétricas, entre vários outros, e a melhoria contínua de milhares de produtos que compõem a linha completa para geração, tratamento e armazenamento de ar comprimido para os mais variados ambientes e necessidades que surgem nos 70 países que atende hoje. A empresa tem presença física também nos Estados Unidos e na China.

Fabiano Alves Dencker, especialista em Desenvolvimento de Produtos da Schulz Compressores Ltda, conta que, com o robusto modelo 3D Taurus AF5 900, adquirido em dezembro de 2018, a empresa vem ganhando celeridade na criação de peças dos mais variados tamanhos.

“Buscávamos uma máquina com capacidade dimensional (área de impressão) que permitisse fazer peças grandes e deixar de terceirizar a produção de protótipos”, explica. “E encontramos na Render, a distribuidora oficial da 3D Taurus no Brasil, um acompanhamento diário de nossas necessidades para que o fabricante construísse um modelo desenhado especialmente para nossas necessidades”, detalha Dencker. “A AF5 900 nos ajudou na flexibilização do tamanho das peças que produzimos para testes pois o eixo Z da máquina proporcionou uma altura satisfatória de 900 mm”, diz.

REDUÇÃO RECORDE DE TEMPO E CUSTO NO DESENVOLVIMENTO DE PROTOTIPOS

De acordo com Dencker a área de prototipagem vem se reinventando. Ele recorda que há uns 15 anos, o Brasil tinha muita limitação no desenvolvimento de protótipos e as partes das peças da Schulz eram produzidas todas separadas e não acompanhava a dinâmica da indústria. Em algumas ocasiões chegaram a produzir protótipos fora do Brasil, na Alemanha, com custo inevitavelmente muito alto, além dos custos com transportes. E mesmo as terceirizadas no Brasil, o tempo de espera pela peça levava até 60 dias. Há alguns anos reduziu para 45 o tempo médio. Mas com a impressão 3D têm-se peças grandes em no máximo três dias e as peças pequenas e médias em poucas horas, e dentro do departamento de engenharia da empresa.

De acordo com Dencker a área de prototipagem vem se reinventando. Ele recorda que há uns 15 anos, o Brasil tinha muita limitação no desenvolvimento de protótipos e as partes das peças da Schulz eram produzidas todas separadas e não acompanhava a dinâmica da indústria. Em algumas ocasiões chegaram a produzir protótipos fora do Brasil, na Alemanha, com custo inevitavelmente muito alto, além dos custos com transportes. E mesmo as terceirizadas no Brasil, o tempo de espera pela peça levava até 60 dias. Há alguns anos reduziu para 45 o tempo médio. Mas com a impressão 3D têm-se peças grandes em no máximo três dias e as peças pequenas e médias em poucas horas, e dentro do departamento de engenharia da empresa.

Sem citar valores drásticos de redução de custos, Dencker afirma que em apenas seis meses de usabilidade o equipamento já se pagou. Basicamente o custo atual é o de mantê-la ligada durante todo o expediente das 8h00 às 18h00 e, dependendo da peça, ela trabalha sozinha em finais de semana; e o investimento também em insumos (materiais) e filamentos (em ABS, mais utilizado pela Schulz, além do PET-G e PLA).

Os analistas Lucas Tuan Schulz e Muryllo Vinci, da equipe de Dencker, destacam também a comodidade de não precisar orientar terceiros sobre o modelo que deseja para cada peça. O equipamento está na sala de trabalho, disponível para o que quiserem co-criar. “A possibilidade de termos uma impressora 3D Taurus aqui na fábrica gera a oportunidade de viabilizarmos novas habilidades e criarmos soluções diferenciadas e impensadas antes dela. Há de forma empírica uma intrínseca vontade de criar novidades e inovações. Não vemos mais necessidade de contratar um especialista externo”, diz Vinci.

Os analistas Lucas Tuan Schulz e Muryllo Vinci, da equipe de Dencker, destacam também a comodidade de não precisar orientar terceiros sobre o modelo que deseja para cada peça. O equipamento está na sala de trabalho, disponível para o que quiserem co-criar. “A possibilidade de termos uma impressora 3D Taurus aqui na fábrica gera a oportunidade de viabilizarmos novas habilidades e criarmos soluções diferenciadas e impensadas antes dela. Há de forma empírica uma intrínseca vontade de criar novidades e inovações. Não vemos mais necessidade de contratar um especialista externo”, diz Vinci.

“E, hoje, por exemplo, é possível que uma peça de protótipo também sirva de molde para a fundição em alumínio e ferro fundido. Em vez de produzir uma peça em madeira (ou outro material) através da usinagem (manufatura subtrativa) em uma máquina CNC, nós conseguimos imprimir a peça final (considerando a contratação do filamento da impressora e até do material da peça final) e utilizá-la para fabricação do molde. Resolvemos em uma semana o que demoraria cerca de 40 dias. Há uma significativa agilidade em todo o processo de desenvolvimento”, finaliza Schulz

Acesse: www.virtualautomacao.com.br