A América Latina importou 9,4 milhões de toneladas de aço da China em 2015, um aumento de 1% em relação ao negociado em 2014 – informou a Associação Latino-Americana do Aço. As importações de aço chinês para a América Latina “representaram 8,6% do total das vendas do metal (do país asiático) deste ano, reduzindo a participação da região em 1,7% em relação a 2014, quando alcançaram 10,3%”, apontou comunicado da entidade. Os principais destinos latino-americanos para o aço chinês (laminados mais derivados) em 2015 foram a América Central, que recebeu 1,8 milhão de toneladas (19% do total da região); o Chile, que acumulou 1,3 milhão de toneladas (14%); e o Brasil, com 1,2 milhão de toneladas (12%). O total das exportações de aço chinês, que inclui os produtos laminados e os derivados, foi de 109,6 milhões de toneladas em 2015, 20% a mais do que em 2014.

União das forças e defesa da produtividade para superar a crise

Empresários do setor mantêm-se céticos em relação à melhora do desempenho da indústria, mas apontam saídas para amenizar o atual quadro de dificuldades

Os economistas em suas avaliações sobre o momento delicado que passa a economia brasileira costumam prever uma recuperação gradual deste cenário somente a partir de 2017. De um modo geral, a expressão “crise econômica” faz parte do discurso corrente de uma ala a que o saudoso jornalista Aloysio Biondi chamava de “catastrofista”. O fato é que a situação é grave, porém não ao ponto de se considerar que o Brasil chegou ao fundo do poço político e econômico.

No último relatório sobre os números do setor (janeiro), o Instituto Aço Brasil sinalizou ainda para uma situação de queda. Segundo a entidade, o consumo aparente nacional no mês foi de

1,3 milhão de toneladas de produtos siderúrgicos, 35% menor que igual período do ano passado. “Quanto às vendas internas, o resultado de janeiro de 2016 foi de 1,2 milhão de toneladas de produtos, redução de 26,8% em relação a janeiro de 2015”, diz o IABr em suas estatísticas.

As importações, devido à desvalorização do real e ao fraco consumo de aço no país, apresentaram redução de 72,4% em relação a janeiro de 2015, totalizando 105 mil toneladas equivalentes a US$ 123 milhões. Alguns especialistas do setor acreditam, por exemplo, que será a tônica dos próximos meses. As exportações podem seguir esta linha. De acordo com o estudo, remessa de produtos siderúrgicos para outros países, em janeiro, somou 1 milhão toneladas (US$ 372 milhões), “representando uma queda de 8,6% em volume e de 45,4% em valor, quando comparadas a janeiro de 2015”.

As importações, devido à desvalorização do real e ao fraco consumo de aço no país, apresentaram redução de 72,4% em relação a janeiro de 2015, totalizando 105 mil toneladas equivalentes a US$ 123 milhões. Alguns especialistas do setor acreditam, por exemplo, que será a tônica dos próximos meses. As exportações podem seguir esta linha. De acordo com o estudo, remessa de produtos siderúrgicos para outros países, em janeiro, somou 1 milhão toneladas (US$ 372 milhões), “representando uma queda de 8,6% em volume e de 45,4% em valor, quando comparadas a janeiro de 2015”.

Números descendentes à parte, os empresários precisam “pagar suas contas” e descobrir saídas para o impasse. A Associação Brasileira da Indústria de Máquinas e Equipamentos (Abimaq) ergue a bandeira da valorização deste importante segmento da produção nacional. “Entretanto, em que pese os enormes desafios, nós estamos e continuaremos motivados em defesa dos interesses da nossa indústria”, bradou o presidente do Conselho de Administração da Abimaq/Sindimaq, Carlos Pastoriza. Na verdade, será preciso unir as forças para a mudança do atual panorama.

Mas a questão é identificar corretamente a relação “pessimismo versus realismo”. Representando os fabricantes de estruturas metálicas, estes ligados à cadeia da construção civil, a Associação Brasileira da Construção Metálica (Abcem) está cética. “Considerando a indústria do aço, somos apenas consumidores. De toda forma, tanto quanto a maioria das indústrias, as expectativas na construção civil não são nada animadoras. Após um ano com grande retração, não esperamos recuperação em nosso segmento em 2016”, avaliou o diretor-executivo, Ronaldo do Carmo Soares.

Para Soares, a crise de confiança junto ao governo precisa superada. E como o setor se mantém no mercado? Eis a sua resposta: “A sobrevivência vem sendo conseguida com redução significativa das margens dos negócios, e uma busca enfática pela melhoria de produtividade”. Já Pastoriza, da Abimaq, promete trabalho árduo e contínuo e ações junto ao Executivo. A entidade irá apresentar propostas e cobrar ações que contribuam na reversão da baixa competitividade do Brasil. Na visão de Pastoriza, há um problema crônico aliado à falta de medidas estruturantes capazes de colocar o País no rumo do desenvolvimento.

Importação generalizada

O professor de Engenharia da Universidade Santa Cecília e consultor técnico da Inspebras, Willy Ank de Morais, reconhece o atual momento difícil que passa a siderurgia brasileira e considera que “causas internas e externas” desta situação poderão perdurar em 2016. Mas espera que a intensidade do problema diminua ao longo do ano. Um dos aspectos que traz incômodo é o processo de substituição da produção nacional pela importada. E admite: “O nosso comércio/indústria importa produtos de maneira bem generalizada”.

Em sua opinião, a mudança de patamar da cotação do dólar e do euro trouxe alívio a muitos setores exportadores da indústria e aos que concorrem com os produtos importados. “No caso dos setores exportadores, este alívio não é imediato, pois a exportação, assim como a venda de qualquer produto a um novo mercado, não é automática”, adverte. Willy entende que negociações, ajustes na cadeia produtiva, incorporação de novas tecnologias e procedimentos são necessários para atender às exportações.

“Por outro lado, a moeda nacional mais fraca provoca aumento dos custos de importação de matéria-prima. Insumos e equipamentos impactam negativamente todos os setores da economia de forma mais direta ou indireta. Nós mesmos estávamos com um plano de investir em equipamentos de pesquisa, a grande maioria importada, e tivemos que postergar tais investimentos”, considera o consultor. Na análise de Willy, mesmo os empresários brasileiros, em função de efeitos econômicos internos e a dificuldade de importar outras matérias-primas e equipamentos, enfrentam dificuldades no quesito comercialização.

Observador atento do atual panorama da indústria, o professor da Universidade Santa Cecília aponta dois aspectos que explicam as dificuldades produtivas de um fabricante de equipamentos industriais – consumidor de aço por excelência. Primeiro – este fabricante encontra maiores dificuldades de vender seus produtos em função das atuais condições econômicas. Segundo: o seu processo de fabricação necessita, muitas vezes, de componentes importados, cujo custo de importação aumentou muito com a atual cotação. “Os possíveis fornecedores locais ainda não estão capacitados ou não tem um custo similar ao anterior aos importados antes da mudança da cotação”, lembra.

Willy é pessimista quanto à situação delicada do setor, mas prevê alguma recuperação em 2016: “Considerando um possível cenário da evolução econômica nacional e a continuidade do cenário externo, com a manutenção do preço das commodities e do crescimento dos mercados emergentes (especialmente a China), acredito que, nos primeiros meses de 2016, ainda tenhamos uma demanda mais fraca em comparação ao ano anterior, mas a situação deve melhorar nas comparações mês a mês ao longo de 2016”.

Para o especialista, sobretudo no segundo e terceiro trimestre, a demanda nos setores primários deve acelerar, inclusive para o caso do aço. Contudo, na sua ótica, tudo irá depender de uma evolução do cenário interno, que deve ocorrer ainda no primeiro semestre. Fora isso, projeções mais precisas são muito difíceis para serem feitas agora.

Willy destaca que empresas que fazem ajustes, otimizam a sua capacidade produtiva, a geração e incorporação de inovações atravessarão, claro, um período turbulento. Por outro lado, também conseguirão saírem bastante fortalecidas da atual situação.

Este pode ser o caso, por exemplo, da Icon Máquinas e Equipamentos, que conseguiu fechar 2015 com investimentos em tecnologia e apresentou mais uma solução para a sua linha de equipamentos pesados. Para se ter uma ideia, a empresa, com sede em Criciúma, concluiu recentemente a fabricação de um Rotor para britador de impacto com processo fabril de alta complexidade.

A complexidade de produção desta peça demandou adequada qualificação dos soldadores e da indústria. Os técnicos passaram por treinamentos, que certificaram o trabalho e foram acompanhados e inspecionados durante o processo produtivo. “A Icon possui profissionais que realizam inspeções qualificadas para o processo de soldagem que contemplam qualquer requisito de qualidade de todos os nossos clientes”, pontua o supervisor de produção, Marinelson Machado. Na busca por qualificação e aprimoramento, as empresas do grupo Icon estão em processo de certificação também nas normas de qualidade da ISO 9001.

Willy ressalta sua tese de fortalecimento dos profissionais: “Este é um momento para se investir em formação e capacitação da mão de obra. Se atualmente há um desaquecimento das atividades industriais e no emprego, quando ambos retornarem, os mais se e/ou os mais capacitados serão os primeiros a se destacarem e obterem melhores posições no mercado”, opina. Na Europa e Estados Unidos, as empresas adotaram há tempos o processo de implantação do Sistema de Gestão da Qualidade. No Brasil, infelizmente, as iniciativas são tímidas nesta área.

Demanda por equipamentos na agricultura poderá crescer

O setor agrícola pode manter a indústria do aço razoavelmente aquecida? É verdade que os crescentes investimentos feitos no agronegócio geram resultados diretos, traduzidos pelos anúncios de safras recordes. É um setor que também manteve-se protegido ante a crise econômica. O consultor Willy Ank de Morais destaca três condições fundamentais por meio das quais ocorrerá, em sua opinião, manutenção – com eventuais flutuações sazonais – de tendência de aumento, em médio e longo prazo, no consumo de equipamentos agrícolas.

1. Adaptação dos equipamentos existentes (curto prazo)

Esta é uma demanda que só tende a crescer, pois dificilmente as áreas de plantio diminuirão, a não ser em casos específicos e regionalizados. Naturalmente, os equipamentos agrícolas são empregados em condições mais severas em relação aos demais tipos de maquinário industrial ou rodoviário. O fato induz a uma maior necessidade de manutenção e renovação de equipamentos.

2. Compra de novos equipamentos para as áreas de plantio já existentes (de curto a médio prazo)

A quebra e o surgimento de novos equipamentos, assim como os ganhos em produtividade pelo uso de novas tecnologias (preparação de terra, sementes, irrigação, etc.) demandam mais investimentos em mecanização. Este é um tipo de crescimento interessante, pois muitas vezes requer que a indústria nacional inove para atender as demandas. Infelizmente é também um crescimento mais sensível às turbulências do mercado, pois neste caso é possível recuperar ou adaptar os equipamentos existentes, atendendo total ou parcialmente tais demandas. No caso do atendimento parcial, este é tipicamente compensado pelo maior número de horas de trabalho no campo.

3. Aquisição de novos equipamentos pela expansão das áreas de plantio (de médio a longo prazo)

Esta é a condição que exibe impacto na demanda por novos equipamentos. Com novas áreas de plantio surgindo, torna-se necessário o uso de equipamentos que, obviamente, não existiam. Apesar de ser possível deslocar maquinário já usado das áreas anteriores para outras novas, otimizando o seu uso, as grandes distâncias e as grandes áreas envolvidas geralmente não viabilizam este tipo de operação, pelo ao menos em longo prazo. Por isso, cada hectare a mais de terra empregada para fins agrícolas vai impactar no uso de novos equipamentos agrícolas, sejam implementos, tratores, colheitadeiras, caminhões ou caminhonetes.

Neste sentido, o Brasil possui enorme potencial de crescimento, pois existem enormes faixas do Cerrado brasileiro que se encontram esgotadas pelo uso anterior com pasto. Estima-se: o total destas áreas é o equivalente à atual empregada na agricultura hoje. Assim, um dos grandes focos de atuação nas próximas décadas está na recuperação das enormes extensões de terra degradadas.

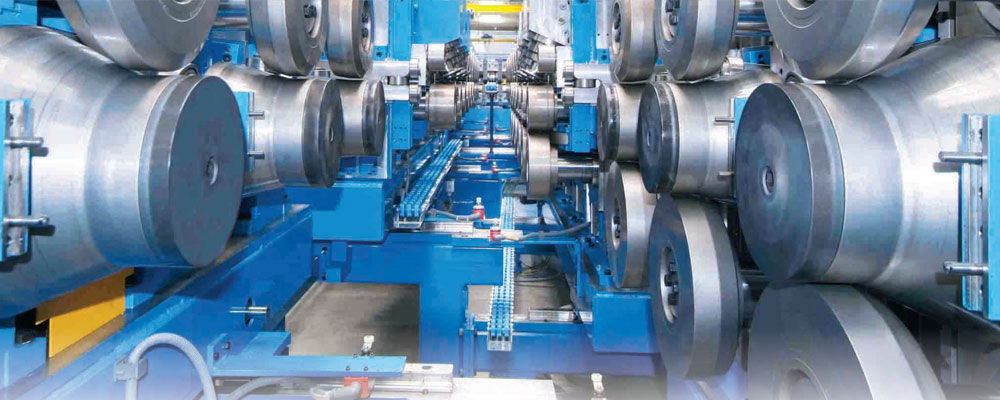

Fabricação de tubos e microtubos de ligas metálicas laminadas e soldadas de ultraprecisão

Parte 2

continuação

Os seguintes materiais podem ser processados:

Existem duas razões para a integração de uma ou mais etapas de desenho na linha de tubo:

Produção de um intervalo específico de dimensões de tubo final em uma bancada comum de laminação

Preparação (transmissão) de um grau preciso e concreto de comprimento excessivo do tubo (comprimento adicional) durante a produção na fabricação de cabos OPGW e FIST

O processo de desenho determina exigências sobre o processo de laminação e a qualidade de da costura da solda:

• diferencial de altura da borda da fita

• alto fator de solda

• o mínimo possível de transformações estruturais em materiais base, matérias-primas impactadas e solda

• estresse e tensão transmitida inerente (menor quantidade) negligenciável

• nenhuma (mínimo de) tensão e estresse inerentes transmitidos

• sem queda de solda

Uma costura de solda sem queda de solda permite o uso externamente enquanto o desenho ativo acaba (em oposição ao plug sink).

Uma costura de solda sem queda de solda permite o uso externamente enquanto o desenho ativo acaba (em oposição ao plug sink).

Isto muito facilita o processo de desenho e aumenta a estabilidade do processo em geral.

Esses requisitos enfatizam a necessidade absoluta de utilizar e observar os processos descritos acima.

6. Recozimento em linha

A opção de recozimento em linha serve ao propósito de alcançar uma estrutura de grãos homogêneos e redução de tensões e estresse internos. Ela é conduzida em um forno contínuo (forno de recozimento) com um gás de proteção.

7. Limpeza de superfície

Desenho em linha: O lubrificante do desenho deve ser removido da superfície do tubo.

Recozimento em linha: A contaminação de superfície (partículas de sujeira da poluição) gerada durante o ciclo de recozimento e refrigeração subsequente deve ser removida.

Em ambos os casos, uma combinação de limpeza mecânica e química é implantada.

8. Vigilância e monitoramento da qualidade em linha

8. Vigilância e monitoramento da qualidade em linha

A qualidade e integridade da costura de solda real são monitoradas por meio de um Observador de Fendas Internas (ICO) imediatamente após a estação de solda da bancada de formação. Opcionalmente, este monitoramento pode ser repetido após os processos do desenho e/ou recozimento.

Os erros de solda e defeitos de um tamanho mínimo de x,xx mm à velocidade máxima da linha de y m min-1 são detectados.

9. Enrolamento

Os canos e tubos fabricados neste processo estão sujeitos igualmente aos altos e elevados requisitos de qualidade do enrolamento, particularmente em termos de tensão de vento, controle de tensão do alargador cônico (o menos possível com o mais alto nível de tensão mesmo) e o spool de tubo.

Opcionalmente, o tambor (bobinadores de spool) e bobinadores de tubo largo de aço são usados.

10. Controles em linha

Uma interação precisa, bem afinada e segura com todos os elementos de controle de tensão dentro da linha geral é fundamental para assegurando que todas as etapas individuais up (anterior) e down (posterior) do fluxo (stream) estejam ligadas a um processo de fabricação complexo e completo e para justificar a garantia total da qualidade e a estabilidade de processo para linha de produção “linha em linha para tubo acabado”.

AUTOMAÇÃO DA SOLDAGEM TIPO “STOP AND GO”

T.H.E. MACHINES apresenta uma exclusive automação de soldagem tipo STOP AND GO incorporada diretamente nas linhas de soldagem LSL Laser. O sistema foi inicialmente desenvolvido para produzir cabos para águas profundas (deep sea) em comprimento que exceda 100 km sem interrupção de costura de cabo. Isso não era possível até agora porque as máquinas blindadas usadas neste processo para aplicar o fio de reforço nas bobinas tinham que ser recarregadas frequentemente, necessitando de uma parada de linha e interrupção da solda.

T.H.E. MACHINES apresenta uma exclusive automação de soldagem tipo STOP AND GO incorporada diretamente nas linhas de soldagem LSL Laser. O sistema foi inicialmente desenvolvido para produzir cabos para águas profundas (deep sea) em comprimento que exceda 100 km sem interrupção de costura de cabo. Isso não era possível até agora porque as máquinas blindadas usadas neste processo para aplicar o fio de reforço nas bobinas tinham que ser recarregadas frequentemente, necessitando de uma parada de linha e interrupção da solda.

Com esta automação STOP AND GO, é possível parar a linha e continuar o processo de soldagem, já que a linha é reiniciada após o carregamento, isto sem perda de qualidade de solda. Uma vez que não há interrupção, é possível produzir um comprimento de cabo acima de 250 km sem emendas.

Um cabo típico, composto pelo núcleo interno na forma de tubo largo de aço com fibras e bloqueio para água, é blindado com fios de aço. Sobre os fios de aço, é aplicado um tubo de cobre, soldado longitudinalmente. O processo de formação e soldagem deste tubo de cobre é interrompido para o carregamento da máquina de blindagem e reiniciado após a linha ser colocada em funcionamento novamente.

A limitação atual para o comprimento de um cabo sem interrupção está sujeita à largura da fibra que é, normalmente, de cerca de 100 km.

T.H.E. MACHINES é atualmente capaz de produzir elementos de tubos largos de aço usados em cabos para águas profundas com elevada contagem de fibras em qualquer comprimento sem interrupção.

A figura abaixo mostra uma típica máquina de soldagem T.H.E. MACHINES tipo LSL 012 FO.

A figura abaixo mostra uma típica máquina de soldagem T.H.E. MACHINES tipo LSL 012 FO.

Para maiores informações, entre em contato conosco no

e-mail info@the-machines.ch.

Em busca de alternativas contra crise

Não é segredo que a economia do país passa por um momento difícil. Mas não dá pra ficar parado esperando que um milagre aconteça. É preciso produzir e muitas empresas têm buscado alternativas para continuar a criar riquezas para o país. Um dos setores que tem chamado atenção é o de energia alternativa.

Um dos destaques é a energia eólica que segundo estimativas da Associação Brasileira de Energia Eólica (Abeeólica), a cadeia produtiva do setor deve gerar cerca de 50 mil empregos somente neste ano, que se somarão aos mais de 40 mil gerados no ano passado. Nada mau para um país onde a previsão para 2016 é de uma taxa de desemprego já na casa dos dois dígitos: além de diversificar a reforçar a matriz energética do Brasil, a energia eólica também começa a se tornar uma grande geradora de empregos.

Um dos destaques é a energia eólica que segundo estimativas da Associação Brasileira de Energia Eólica (Abeeólica), a cadeia produtiva do setor deve gerar cerca de 50 mil empregos somente neste ano, que se somarão aos mais de 40 mil gerados no ano passado. Nada mau para um país onde a previsão para 2016 é de uma taxa de desemprego já na casa dos dois dígitos: além de diversificar a reforçar a matriz energética do Brasil, a energia eólica também começa a se tornar uma grande geradora de empregos.

E, ainda de acordo com a entidade, com as projeções apontando para a continuidade da expansão desse segmento de produção de energia, a criação de novos postos de trabalho em atividades diretas e indiretas deve ser constante ao longo dos próximos anos, de modo a acompanhar essa expansão.

“O setor cresceu 32% no ano passado em comparação com 2014, e em 2016 deve crescer uns 40% diante de 2015”, afirma a presidente da Abeeólica, Elbia Gannoum. Ela diz que o setor necessita de mão de obra para todas as áreas, desde operários de fábrica até gestores com alta qualificação acadêmica.

Na área industrial, o crescimento do número de empregos deve-se principalmente à tradicional política de crédito do Banco Nacional de Desenvolvimento Econômico e Social (BNDES), hoje bastante criticada pelos defensores mais radicais do livre mercado, mas que – e isso é inegável – vem sendo o verdadeiro “motor” do segmento eólico com a sua exigência de percentuais mínimos de conteúdo local na produção de componentes como condição básica dos financiamentos.

Aço

O BNDES exige, para liberar as suas linhas de crédito para as empresas do setor, que as torres eólicas produzidas no Brasil contenham pelo menos 70% das chapas de aço ou concreto armado de procedência nacional.

Além disso, a entidade financeira também exige a fabricação das pás dentro do país – em unidade própria ou de terceiros -, a montagem da nacelle (parte principal do aerogerador) igualmente em unidade própria e a montagem do cubo (peça que envolve a nacelle) também no Brasil, com o uso de fundidos de origem nacional. Os fabricantes têm de atender pelo menos três dessas quatro exigências para terem direito ao crédito. Essas exigências, estabelecidas em dezembro de 2012, foram aplicadas gradativamente, permitindo que as empresas do setor tivessem tempo para se adaptar.

Segundo a Abimaq, o setor de equipamentos eólicos está conseguindo se expandir com boas taxas de lucratividade. E a capacidade de geração de energia eólica no Brasil já é de 8,7 mil MW, fornecidos por 349 usinas, instaladas na maioria na região Nordeste.

Segundo estimativas da Abeeolica, cada família que arrenda suas terras para a instalação de aerogeradores ganha cerca de R$ 2,3 mil por mês. No ano passado, foram pagos cerca de R$ 5,5 milhões por mês em arrendamentos. Os parques instalados atualmente possuem 87,5 mil ha arrendados e 3% destas áreas são ocupadas com os equipamentos eólicos. O restante pode ser utilizado para agricultura, pecuária e piscicultura, entre outras atividades microeconômicas.

Alternativa

Algumas empresas estão de olho no setor como forma de fornecer serviços e produtos. Uma delas é a Brafer, que tem experiência na fabricação de estruturas metálicas, e fez uma aliança estratégica com o Grupo Clavijo, companhia espanhola considerada uma das maiores corporações globais no setor de energia solar. O objetivo da aliança é fornecer seguidores solares (trackers) completos e, opcionalmente, a sua montagem em campo, para a geração de energia fotovoltaica.a entre Brafer e Grupo Clavijo oferece a mais recente tecnologia de energia solar no país

O objetivo da parceria é aproveitar os mais de 2,5 GW de geração fotovoltaica a serem implantados no Brasil durante os próximos três anos. Segundo o vice-presidente da Brafer, Luiz Carlos Caggiano, esse acordo permitirá que sejam realizados projetos fotovoltaicos no país. Afinal, o Brasil hoje conta com mais de 2,5 GW de projetos de energia solar fotovoltaica para serem instalados durante os próximos três anos. “Nosso principal objetivo é oferecer primeiramente ao território nacional tais estruturas, visando atender as demandas deste mercado, e, principalmente, a dos vencedores dos leilões ANEEL/LER (Leilões de Energia de Reserva), realizados em 2014 e 2015”, explica Caggiano.

Porém, o alcance também irá além das fronteiras do Brasil. O contrato, já assinado pelas empresas, visa atender tanto as demandas do mercado nacional quanto da América do Sul. “Com a expertise de ambas as empresas, será possível colocar em prática todo o projeto, oferecendo preços competitivos e a tecnologia mais avançada do segmento”, conclui Caggiano.

A Clavijo fabricará e fornecerá os componentes de movimentação e controles (PLC) na Espanha. O responsável pela área na Brafer, engenheiro Rubens Amaral, lembra que somente estes componentes serão importados pela Brafer e serão incorporados aos componentes nacionais, deixando o produto final com índice de nacionalização acima de 80%. “A Brafer fabricará e galvanizará, em sua própria planta de galvanização, os componentes da estrutura e fornecerá o conjunto completo aos clientes. Opcionalmente, também poderá oferecer a execução das fundações, montagem das estruturas e a fixação dos módulos (placas). Além disso, a parceria oferece estruturas fixas monoposte ou biposte aos projetos de geração de energia fotovoltaica”, conclui Amaral.

Mercado livre: a hora é agora

Depois de registrarem aumentos da ordem de 50% em 2015, as tarifas de energia elétrica devem continuar tendo altas substancialmente superiores à inflação nos próximos anos. Os aumentos expressivos, que têm sido verificados desde 2013, devem-se a diversos passivos do setor, como os custos de concessionárias de distribuição com exposição involuntária ao mercado de curto prazo de energia, à valorização do dólar (que impacta principalmente as tarifas das distribuidoras que compram energia de Itaipu) e ao aumento dos encargos setoriais.

Para a cadeia produtiva da metalurgia, o aumento dos custos de insumos primordiais para a produção, como a energia, tem impacto direto nas operações. Combinada com os desafios relativos à crise econômica, essa situação contribui para o acirramento dos problemas do setor, fortemente impactado pela redução da demanda interna e pela crise global das commodities.

Para a cadeia produtiva da metalurgia, o aumento dos custos de insumos primordiais para a produção, como a energia, tem impacto direto nas operações. Combinada com os desafios relativos à crise econômica, essa situação contribui para o acirramento dos problemas do setor, fortemente impactado pela redução da demanda interna e pela crise global das commodities.

Os dados do mercado de trabalho retratam bem essa situação. Segundo o Departamento Intersindical de Estatística e Estudos Sócio-Econômicos (Dieese), no primeiro semestre deste ano a indústria metalúrgica poderá demitir até 30 mil funcionários, acompanhando uma queda que vem se agravando desde 2014, ano em que apenas indústria do aço – um dos segmentos mais fortes da metalurgia – demitiu mais de 10 mil empregados. Por trás dos números, situações como a da Usiminas que, no final do ano passado, anunciou a paralisação gradual de toda a produção de aço em Cubatão. A situação se repete Brasil afora, como pode ser percebido pelo balanço anual do número de funcionários das principais indústrias metalúrgicas de Caxias do Sul. Conforme detalhado no gráfico a seguir, a quantidade de profissionais contratados na região caiu de 54 mil no início de 2012 para 36,9 mil no final do ano passado.

Embora a produção nacional venha diminuindo significativamente, o aço segue como uma das principais matérias-primas de processos automotivos, na construção civil e em muitos outros setores. Porém, o aço que alimenta esses mercados agora é importado da China. Conforme tem sido noticiado pela imprensa, há 10 anos, apenas 1,3% do aço utilizado no Brasil era importado do país asiático, hoje esse número ultrapassa 50%.

Evidentemente que o custo elevado da energia não explica, sozinho, essa situação difícil enfrentada hoje pela indústria. A busca de alternativas mais competitivas pode, de qualquer forma, servir como um alento para as empresas que ainda têm algum folego. A migração para o mercado livre de energia por empresas que ainda encontram-se ligadas apenas à distribuidora de sua região é uma opção para reduzir custos, evitando reajustes ainda mais pesados sobre seus orçamentos.

De acordo com informações da Associação Brasileira dos Comercializadores de Energia (Abraceel), os consumidores que migram para o mercado livre verificam uma redução média de 22% nos seus gastos com energia. Essa redução está associada principalmente às diferenças nas condições de contratação do insumo entre distribuidoras e comercializadoras. Outra diferença relevante é que, no ambiente de livre contratação, as indústrias podem contar com gestão dedicada da energia, de modo a garantir as condições mais adequadas para o seu negócio e melhores condições de previsibilidade dos gastos. A redução com os gastos de energia pode ser ainda maior, por meio de uma estratégia de gestão de compra de energia, considerando aspectos como as melhores negociações em termos de preços, prazos e volume, entre outras variáveis.

De acordo com informações da Associação Brasileira dos Comercializadores de Energia (Abraceel), os consumidores que migram para o mercado livre verificam uma redução média de 22% nos seus gastos com energia. Essa redução está associada principalmente às diferenças nas condições de contratação do insumo entre distribuidoras e comercializadoras. Outra diferença relevante é que, no ambiente de livre contratação, as indústrias podem contar com gestão dedicada da energia, de modo a garantir as condições mais adequadas para o seu negócio e melhores condições de previsibilidade dos gastos. A redução com os gastos de energia pode ser ainda maior, por meio de uma estratégia de gestão de compra de energia, considerando aspectos como as melhores negociações em termos de preços, prazos e volume, entre outras variáveis.

Atualmente, o mercado livre representa 24,5% do mercado nacional de energia, tendo registrado um consumo de 14.342 MW em 2015. Existe espaço, no entanto, para montante muito mais significativo: segundo a Abraceel, aproximadamente 14 mil consumidores têm condições legais de migrar para o ambiente livre, o que poderia elevar sua representatividade para 46% do mercado.

Importante observar, ao mesmo tempo, que as empresas participantes também se beneficiam indiretamente das reduções de tarifas – caso o ganho no Ambiente de Contratação Livre (ACL) de energia não seja satisfatório, o consumidor tem a liberdade de solicitar seu regresso ao mercado regulado. Mas, diante da perspectiva de as tarifas de energia seguirem em alta, certamente observaremos cada vez mais empresas tomando a direção contrária, aproveitando o mercado livre como alternativa para ajudar na recuperação de setores industriais como o da metalurgia.

* João Carlos Mello é presidente da Thymos Energia

Enfrentemos tão somente o problema da siderurgia?

É fato, e ninguém discorda, que a indústria do aço no Brasil vive uma grave crise. Mas, e os demais setores da indústria de transformação que se utilizam do aço como seu principal insumo (máquinas, componentes, construção civil, automotivo, autopeças, eletroeletrônico, linha branca etc…)? Será que estes setores estão em situação melhor?

Claro que a resposta é não! Toda a indústria de transformação, assim como a do aço, vive uma crise sem precedentes. Do portão para dentro as empresas são competitivas, mas do portão para fora as consequências da falta de uma política industrial nos últimos anos, do Real supervalorizado, das altas taxas de juros, da complexa e pesada carga tributária que recai sobre a atividade produtiva e do Custo Brasil, por exemplo, somadas, agora, à estagnação da demanda no mercado interno, estão fazendo com que a indústria agonize.

Nos últimos 24 meses, assistimos aos setores supramencionados demitirem, juntos, mais de 750 mil trabalhadores, com uma queda assustadora de 40% no faturamento. A utilização da capacidade instalada desses setores despencou e está em torno de 50%, o pior nível dos últimos 40 anos.

Logo, não é difícil compreender que toda a indústria de transformação está na U.T.I. É preciso, sim, em caráter emergencial, um programa ágil e inteligente, que permita, no curto prazo, fazer com que toda a indústria de transformação, e não só a do aço, volte a operar em torno de 85% da sua capacidade.

Contudo, sendo a taxa de penetração de aços importados no Brasil baixíssima, da ordem de 10% (a título de ilustração, a taxa de penetração de importados no setor de máquinas é de 50%), parece-nos descabido propor a elevação da alíquota do imposto de importação para resolver, ou minimizar, os problemas enfrentados pelo setor siderúrgico.

As dificuldades enfrentadas por este setor são consequências de outros fatores, como o excedente de produção mundial, a baixa demanda para o produto no mercado interno, reflexo da forte queda nos investimentos e no consumo das famílias e da falta de competitividade do país que também afeta, sem exceção, todos os demais setores da indústria.

Estou convicto de que a elevação de alíquota, além de não resolver o problema da indústria siderúrgica, resultará em um efeito colateral extremamente danoso para os setores da indústria que se utilizam do aço, que terão os seus custos de produção aumentados, com consequente impacto na inflação e perda adicional de competitividade da cadeia de transformação, justamente em um momento que o país necessita de medidas que possam sinalizar para uma retomada dos investimentos.

É importante destacar que o custo do aço no mercado interno é muito superior ao praticado no mercado internacional. No atual estágio de deterioração da economia brasileira, medidas protecionistas não contribuirão para eliminar as assimetrias que tanto tiram a competitividade da indústria nacional de transformação.

Toda a indústria brasileira de transformação está agonizando e necessita de medidas emergenciais que possam contribuir para eliminar as distorções impostas pelo Custo Brasil, juros altos e alta carga tributária, no sentido de restabelecer a competitividade da economia brasileira.

De nada adiantará elevar a alíquota do imposto de importação do aço se não for gerada a demanda nos setores que se utilizam do aço. Em várias reuniões com o governo expusemos sugestões de medidas que possam estimular o aumento da produção e vendas de toda a cadeia de transformação do aço. Com um mercado interno deprimido, esse aumento de vendas, no curto prazo, só pode vir de um aumento das exportações, para o que sugerimos, dentre outras medidas, a volta imediata do REINTEGRA.

O remédio a ser utilizado para o setor siderúrgico não poderá significar o veneno que irá matar os demais setores da indústria. A já combalida indústria nacional de transformação não suportaria mais esse duro golpe!

Carlos Pastoriza

Presidente do Conselho de Administração da ABIMAQ / SINDIMAQ

Marabá vai receber siderúrgica de 2 bilhões de dólares

O Governo do Estado do Pará e as empresas Vale e Cevital Groupe, esta última da Argélia, assinaram um protocolo de intenções que representa um novo passo no processo de implantação de uma siderúrgica em Marabá, no sudeste paraense. O documento foi assinado pelo governador do Estado, Simão Jatene, pelos presidentes das companhias, Murilo Ferreira, da Vale, e Issad Rebrab, da Cevital, e outras autoridades, como o senador Flexa Ribeiro e os deputados federais Beto Salame e Julia Marinho, o presidente da Assembleia Legislativa do Pará (Alepa), Márcio Miranda, secretários de Estado, deputados estaduais, prefeitos e representantes de entidades empresariais.

O protocolo trata dos parâmetros que embasam o projeto de implementação de uma siderúrgica em Marabá, que vinha sendo estudado pela Vale e agora passará a ser conduzido pela gigante argelina. A empresa já havia investido cerca de US$ 300 milhões, incluindo gastos no desenvolvimento de engenharia, com vistas a construção da siderúrgica em Marabá. Entre os termos do acordo, a Vale coloca a disposição da Cevital, além de cooperação técnica, todos os estudos e projetos já elaborados, a transferência do terreno de sua propriedade que seria destinado a construção da Alpa, suprimento em bases comerciais de minério de ferro e serviços logísticos para o empreendimento, além das licenças ambientais do referido projeto. “A Vale irá ceder tudo isso sem ônus ao empreendedor. A mineradora está muito satisfeita em manter esse entendimento mútuo com o Governo do Estado e quer continuar a dar a sua contribuição para que esse grande empreendimento importante para a região se torne perene e reduza as disparidades sociais”, apontou o presidente da Vale, Murilo Ferreira.

O protocolo trata dos parâmetros que embasam o projeto de implementação de uma siderúrgica em Marabá, que vinha sendo estudado pela Vale e agora passará a ser conduzido pela gigante argelina. A empresa já havia investido cerca de US$ 300 milhões, incluindo gastos no desenvolvimento de engenharia, com vistas a construção da siderúrgica em Marabá. Entre os termos do acordo, a Vale coloca a disposição da Cevital, além de cooperação técnica, todos os estudos e projetos já elaborados, a transferência do terreno de sua propriedade que seria destinado a construção da Alpa, suprimento em bases comerciais de minério de ferro e serviços logísticos para o empreendimento, além das licenças ambientais do referido projeto. “A Vale irá ceder tudo isso sem ônus ao empreendedor. A mineradora está muito satisfeita em manter esse entendimento mútuo com o Governo do Estado e quer continuar a dar a sua contribuição para que esse grande empreendimento importante para a região se torne perene e reduza as disparidades sociais”, apontou o presidente da Vale, Murilo Ferreira.

Segundo a Cevital Groupe, a expectativa da empresa é que as obras para a instalação da nova siderúrgica comecem ainda este ano e entre em operação em 2019. A previsão é que os investimentos na siderúrgica somem o montante de 2 bilhões de dólares. Esse valor total também deve ser captado com outros investidores. Quando estiver em funcionamento, a siderúrgica de Marabá deve gerar 2,5 mil empregos diretos, além de seis a oito mil empregos indiretos. “Acreditamos que isso vai proporcionar uma reforma muito grande dentro do setor, em Marabá, através da geração desses empregos. O panorama social da cidade deve ser sensivelmente modificado com esses investimentos”, avaliou Paulo Hegg, representante da Cevital no Brasil, para quem o Pará é a porta de entrada do grupo no país.

Trilhos para ferrovias e aço em pó

A siderúrgica de Marabá terá capacidade para gerar 2,7 milhões de toneladas de aço com a produção de bobinas de aço, ferro gusa, “biletts”, “blooms”, entre outros. Issad Rebrad, presidente da Cevital Groupe, anunciou também que um dos produtos da siderúrgica de Marabá será a fabricação de trilhos para a estrada de ferro. A empresa é líder na Europa na produção de trilhos, com uma fábrica sediada na Itália e agora pretende ser a primeira a produzir trilhos na América Latina. “Marabá será conhecida, brevemente, como a principal fornecedora de trilhos para estrada de ferro de toda a América Latina”, garantiu Rebrad ao informar que a empresa também vai trazer para o Pará a tecnologia de aço em pó, que poucas empresas no mundo detêm.

A Cevital também vai disponibilizar aço com preços competitivos para empresas implantadas no polo metal mecânico que deve ser desenvolvido em Marabá, um sonho antigo da população. O prefeito de Marabá, João Salame, considerou o momento muito importante para o desenvolvimento do estado. “A verticalização das nossas riquezas é uma luta antiga da nossa sociedade, e que por vezes foi tratada de maneira inconsequente, idealista, sem nenhuma base com a realidade, e eu acho que agora nós estamos encontrando um caminho mais seguro. Parabenizo o governo do Estado do Pará pelo esforço que tem feito. Acho que o momento é de superar qualquer divergência e unir esforços”, reiterou Salame.

O governador Simão Jatene reiterou a responsabilidade de todos os envolvidos em reportar para a sociedade todos os passos que estão sendo dados na direção da atração de empresas para o Pará, como é o caso da instalação da siderúrgica em Marabá. “O que nós não queremos é reproduzir o que se fez no passado, onde criou-se uma dramática expectativa de negócios que foi frustrada, machucando muitas pessoas. O que nos queremos é que esse projeto nasça entranhado não apenas nos desejos dos seus atores, mas no seio da sociedade”, ponderou Jatene, que pediu para que a população acompanhe cada um dos movimentos, entendendo as dificuldades de cada passo dessa implantação. “Isso certamente tornará o ambiente mais amistoso, cooperativo e lucrativo. É isso que nós estamos querendo. Que cada um saiba os passos que serão dados, especialmente neste momento de crise. O principal é que esse movimento não é fruto de mera vontade política, que sempre existiu, mas principalmente resultado de um esforço para tornar o projeto economicamente viável e atrativo aos investidores. O Estado deve criar condições para isso e foi o que buscamos fazer”, disse Jatene, que em maio de 2015 esteve na Argélia conhecendo a estrutura da Cevital, uma das maiores empresas do continente africano, com atuação em diversos ramos e segmentos.

Verticalização da produção

A atração de empresas interessadas em verticalização de matéria prima para o Pará faz parte da estratégica do Estado em verticalizar a sua produção. A agregação de valor é a maneira mais eficaz de desenvolver uma economia e, consequentemente, proporcionar um crescimento mais uniforme, pois gera mais receita, renda e emprego. Além disso, com produtos mais elaborados, é possível atingir também mercados mais exigentes.

Para o titular da Secretaria de Estado de Desenvolvimento Econômico, Mineração e Energia (Sedeme), Adnan Demachki, que integrou a comitiva que esteve na Argélia, resultando no interesse da Cevital em investir no Pará, e conduziu as negociações entre a empresa e a Vale, esse projeto traduz os esforços que o governo vem empenhando em busca de diversificação e desenvolvimento da economia paraense. “O grupo argelino vem realmente ao anseio do Estado, que é de agregar valor a seus produtos e vários investimentos de acordo com as potencialidades de cada município. Com isso, vem a geração de milhares de empregos, e esse é o grande desafio em um momento em que o país já perdeu milhares de postos de trabalho. Sabemos que ainda existem muitos desafios pela frente, mas a ideia desse termo de acordo é justamente unir esforços para superá-los”, explicou o secretário.

O protocolo também prevê um contrato de fornecimento de minério de ferro pela Vale com preços mais competitivos para a siderúrgica, viabilizando economicamente a fábrica, com redução do custo de produção. A Vale irá ainda construir um ramal ligando a área da siderúrgica à Estrada de Ferro Carajás, reduzindo custos de infraestrutura para a siderúrgica. A Cevital também se comprometeu em fornecer aço mais barato para venda interna em Marabá. A iniciativa vai atrair mais investimentos para a verticalização da produção local. Já o Governo do Estado, além de intermediar a implementação da siderúrgica no sudeste paraense, firmou compromisso de garantir os incentivos fiscais para a atividade, conforme já previa lei aprovada na Alepa, e sancionada pelo poder Executivo Estadual, confirmando com a proposta a estratégia do governo estadual em criar mecanismos e priorizar as empresas que busquem verticalizar a produção em território paraense.

Otimização do Custo de Manutenção

Ouvimos muito a expressão “Vamos reduzir o custo de manutenção”, mas essa iniciativa pode ser mal sucedida acarretando um endividamento de imediato e um futuro aumento no custo. Falando de custo de manutenção industrial, temos que ser bastante criteriosos e cuidadosos nas atitudes e decisões, tanto empresas de grande porte, quanto pequenas empresas o custo de manutenção sempre é apresentado como um problema crônico que sempre é motivo de desalinhamento entre o staff das empresas.

O melhor a se fazer é otimizar o custo, evitando acarretar possíveis colapsos dos equipamentos a longo prazo trazendo um grande descontrole, para isso, trabalhamos com alguns itens que podem nos direcionar nesta otimização:

O melhor a se fazer é otimizar o custo, evitando acarretar possíveis colapsos dos equipamentos a longo prazo trazendo um grande descontrole, para isso, trabalhamos com alguns itens que podem nos direcionar nesta otimização:

1 – Avaliação no cenário atual: dados precisos são de grande relevância na avaliação e posicionamento da situação em que a empresa se encontra, é necessário levantar não apenas as questões futuras, mas é importante avaliar também o histórico da empresa, e em qual momento o custo passou a se tornar um problema, analisando possíveis causas raízes mediante a utilização de ferramentas de análise.

2 – A partir do ponto que conhecemos nosso cenário, sabemos onde, a causa, e em que momento perdemos o controle. É necessário sabermos o futuro financeiro da empresa caso não tomemos uma medida e o futuro financeiro a partir de algumas medidas, relacionadas abaixo, então devemos desenvolver juntamente com a engenharia alguns estudos preventivos quanto aos equipamentos:

• Mapeamento de Vulnerabilidades: O mapeamento de vulnerabilidades consiste em um trabalho de engenharia, onde realizamos uma inspeção e analise criteriosos dos pontos de vulnerabilidades dos equipamentos, pontuando de acordo com alguns critérios, quais seriam as principais e possíveis falhas/quebras, e provisionamos essas falhas/quebras dentro de um período mais extenso, com auxilio de estudos preditivos. Desta forma podemos ter mapeadas as intervenções e estimar as datas, com base nesta informação podemos planejar de forma segura, atuando juntamente com o setor de compras na negociação de valores e datas de entrega de materiais e serviços, também trabalhamos com pessoal de forma planejada evitando custos com horas extras e deslocamentos fora do horário de trabalho. Trabalhar preventivamente otimizamos os custos.

• LCC (Life Cycle Cost): o LCC é um estudo que visa a avaliação econômica para manter um equipamento durante toda a sua vida útil, incluindo os custos de aquisição, instalação, operação, manutenção e por fim a desativação ou descarte. A partir do LCC pode-se planejar as substituições no melhor momento, ou tempo ótimo, assim podemos ter o melhor desempenho do equipamentos sem que este venha a entrar em seu fim de vida útil em um momento inesperado, causando um custo elevado para substituição imediata.

• Desenvolvimento de Fornecedores e materiais: tanto o desenvolvimento quanto a nacionalização de novos fornecedores e materiais realizados de forma consciente e embasados em estudos e testes, são de grande importância para a otimização do custo, recomenda-se que este estudo seja realizado em conjunto com fornecedor, engenharia e compras, para que esteja totalmente resguardando tecnicamente, preferivelmente o fornecedor deverá apresentar trabalhos ou cases de sucesso em outros clientes para que o estudo seja mais efetivo, podendo ser feitos alguns testes e avaliações deste fornecedor.

• Análises de Falha: o processo de analise de falha se torna muito importante para a otimização do custo, normalmente um dos gatilhos para disparar uma analise de falha é o elevado custo daquela falha, ou, o elevado custo somadas varias falhas da mesma natureza. O objetivo de uma analise de falha é estudar e identificar a causa raiz evitando que ela ocorra novamente no mesmo equipamento e ampliando as medidas a outros similares, considerando o atendimento ao objetivo da analise de falha inevitavelmente estaremos otimizando o custo, uma falha acarreta uma atuação corretiva, que é de conhecimento que gera maiores custos. Também podemos implantar uma Analise de Acidente Material, que teria os mesmos procedimentos da Análise de Falha, mas seria voltado para os acidentes materiais, que normalmente não tem tratativa e estes apresentam custos elevados.

• Programa de Melhorias: algumas empresas adotam esse programa com outras nomenclaturas, ele é de grande relevância ao se analisar o Custo Evitado de algumas sugestões e projetos, se tem um custo na maioria das vezes pequeno na implantação e um Custo Evitado considerável ao logo do tempo, sugestões vindas do chão de fábrica deverão ser sempre bem vindas, entendo que, é o chão de fabrica que está lidando com o operacional e o funcionamento dos equipamentos e processos no dia a dia.

• Controles efetivos e preventivos: alguns controles na manutenção industrial são essenciais, mas raramente os vemos sendo efetivos, quando existem não estão atualizados, são eles:

• Controles de subconjuntos e sua vida útil;

• Controle de equipamentos em reparo externo;

• Controle de substituições ou trocas de subconjuntos em equipamentos;

• Entre outros.

3 – A manutenção conhece o custo? Essa pergunta deve ser afirmativa não apenas para o Staff, mas para todos os mantenedores, eles devem ter conhecimento de que ao trocar um material ou peça desnecessários em um equipamento estão promovendo um gasto de tal valor para a empresa, deve-se instigar a cultura de conhecimento dos valores de cada item no pessoal de campo e ao mesmo tempo, como poderia ser otimizado o custo de forma eficiente.

4 – O planejamento de manutenção conhece o custo da programação semanal? Considerando os conceitos acima para os mantenedores, os planejadores/programadores, enfim o planejamento de manutenção deve conhecer o custo da programação semanal e trabalhar em uma programação de médio e longo prazo considerando os trabalhos de engenharia citados acima é plausível essa programação de forma bem eficiente e assertiva. Com esses dados financeiros da programação e os estudos de engenharia a direção ou gerencia da empresa tem como tomar decisões de forma embasada.

Aplicadas às orientações basta aguardar e monitorar os resultados, o custo de manutenção será otimizado de forma inteligente a médio e longo prazo trazendo sustentabilidade da empresa, em paralelo pode-se trabalhar com outros setores como o setor de compras e RH, instigando neles a elaboração de trabalho e estudos que contribuam para que a empresa como um todo tenha seu resultado favorável.

(*) Fernanda Avelar é Gerente Estratégico da CSGM Service & Consulting (www.csgm.com.br )

Indústria 4.0 é destaque da Fabtech 2015

A indústria 4.0 recebeu uma atenção especial da FABTECH 2015. A Feira Industrial de Soldagem, Corte e Conformação de Metais aconteceu em novembro de 2015, em Chicago (EUA) e foi organizada pela Associação Americana de Soldagem (AWS) em conjunto com outras associações industriais. Importantes fabricantes de equipamentos mundialmente conhecidos, como Bystronic, Trumph, Amada, entre outros, apresentaram soluções para o desenvolvimento da indústria 4.0, onde todo o sistema produtivo, administrativo e financeiro, é integrado para fornecer as melhores ferramentas de manufatura integradas em um único sistema.

Na área de soldagem, os fabricantes apresentaram desenvolvimentos de sistemas com tochas especiais para o processo MIG-MAG, como a soldagem em chanfro estreito, troca rápida de bico de contato em rosca, espiral com baixo coeficiente de atrito, difusores com insertos de cobre para melhorar o contato elétrico, bicos de contatos especiais de longa duração e bocais especiais para acessos difíceis. Essas soluções são principalmente para aplicações em automação e robótica, que por sua vez teve grande destaque em diversas aplicações e processos com células flexíveis para a produção de peças seriadas e não seriadas.

Na área de soldagem, os fabricantes apresentaram desenvolvimentos de sistemas com tochas especiais para o processo MIG-MAG, como a soldagem em chanfro estreito, troca rápida de bico de contato em rosca, espiral com baixo coeficiente de atrito, difusores com insertos de cobre para melhorar o contato elétrico, bicos de contatos especiais de longa duração e bocais especiais para acessos difíceis. Essas soluções são principalmente para aplicações em automação e robótica, que por sua vez teve grande destaque em diversas aplicações e processos com células flexíveis para a produção de peças seriadas e não seriadas.

Destaque também para os simuladores de soldagem virtual, utilizados para treinamento, onde além do soldador treinar com soldas virtuais, ele pode executar a mesma sequencia que treinou numa solda real, recebendo pontuação e gravando todos os seus movimentos para ser avaliado e corrigido. Pode-se observar, nas soluções na aspiração de fumos de solda e corte, diversos modelos de equipamentos, com os equipamentos tipo fixo ou móvel e também sistemas inteligentes com sensores para acionar a aspiração.

Houve demonstrações de sistemas de dobra CNC com manipulação de chapas por robô, utilizando do sétimo eixo para movimentação longitudinal. As máquinas conhecidas como metaleiras, onde é possível cortar, dobrar puncionar utilizando-se um único conjunto de motor redutor, tiveram grandes avanços. Geralmente, utilizadas em empresas de pequeno porte do segmento metal mecânico, as metaleiras estão com dimensões menores e maior capacidade de processamento, com troca rápida de ferramental e maior durabilidade.

Soluções no corte 3D

Também participaram da feira diversas empresas de pequeno porte com os mais variados produtos para atender o seguimento metal mecânico.

Também participaram da feira diversas empresas de pequeno porte com os mais variados produtos para atender o seguimento metal mecânico.

Além da competição entre os jovens soldadores, a feira também teve seu lado artístico, onde os visitantes puderam observar esculturas em aço tubular soldadas.

Luiz Gimenez Jr da www.infosolda.com.br, participou do evento em novembro/2015.

E la nave va

O Brasil pode atualmente ser comparado a um navio. Um grande navio à deriva por causa dos erros de navegação cometidos pela “capitã e seus imediatos”. Os passageiros pagam caro pela passagem e são pessimamente atendidos pela tripulação, que é muito maior do que deveria ser. Os ratos saíram do porão e estão passeando livremente pelo convés. As caldeiras deixaram de funcionar a pleno vapor. O pior é que a comandante e os seus imediatos não tem a menor noção, competência e senso de urgência para colocar o navio no rumo correto.

Uma verdadeira tragédia é o contínuo processo de redução da produção industrial no Brasil. O PIB industrial encolheu 8,3% em 2015. No Paraná a retração foi de 9,6%. Até a indústria de alimentos teve um desempenho negativo de 2,3%. Embora o Brasil seja um celeiro de jovens e criativos empreendedores, falta confiança para investir num país que tem uma das maiores cargas tributárias do mundo. Se somarmos todos os tributos chegarão a mais de 100 tipos diferentes. Na Europa, o tempo gasto por uma empresa para administrar os seus impostos é de 260 horas por ano. Enquanto aqui são necessárias pelo menos 2.600 horas, dez vezes mais!

O custo decorrente de uma legislação trabalhista totalmente ultrapassada, uma infraestrutura insuficiente para atender as necessidades da indústria e das reformas fiscal e tributária “tão faladas”, porém, sempre adiadas, dificultam ainda mais a retomada do crescimento industrial.

Pode-se acrescentar a burocracia descomunal, lenta, ineficiente e desnecessária que faz com que o custo transacional no Brasil seja altíssimo. Não há luz no fim do túnel, por enquanto.

Mesmo que o Brasil tenha trabalhadores qualificados, a afirmação de que o custo da mão de obra seja um fator competitivo importante não se confirma. O custo de um empregado na indústria chega a mais de 140% do seu salário nominal. Diante disso, enquanto não reduzirmos significativamente os encargos sobre a folha de pagamento não seremos competitivos.

É essencial que a produtividade da indústria seja aumentada por meio da qualificação dos trabalhadores e pelo investimento em máquinas mais modernas e eficientes, afinal o nosso parque industrial está parcialmente sucateado.

O fato é que não podemos competir com outros países em igualdade de condições, quanto mais gerar valor econômico agregado. O custo da energia elétrica (kWh) no Brasil, por exemplo, é um dos maiores do mundo. Diante disso, segmentos eletrointensivos como os de alumínio, papel e celulose, petroquímicos e siderúrgicos são duramente afetados. A elevada participação da energia elétrica no custo total da produção inibe consideravelmente os investimentos em novas fábricas no país.

Estamos novamente diante de grandes desafios que precisam ser tratados com urgência se não quisermos ser o eterno país do futuro. Em curto prazo, precisamos encaminhar o ajuste fiscal para combater o déficit público que em 2015 atingiu mais de R$ 114 bilhões. A inflação na casa dos dois dígitos também assusta e corrói a renda de milhares de brasileiros que estão perdendo o emprego. Assim como a alta taxa de juros, que precisa ser reduzida consideravelmente se quisermos voltar a crescer de maneira sustentável e com os investimentos necessários.

O Brasil é um país com condições excepcionais para crescer, é muito maior do que qualquer crise, mas deve ser “repensado” para que daqui algumas décadas seja esse Brasil que almejamos. Precisamos fazer a nossa lição de casa.

Enquanto isso lá em Brasília, la nave va, (…) fazendo água!

*Andreas Hoffrichter é Diretor da Câmara de Indústria e Comércio Brasil-Alemanha (AHK PR), Cônsul Honorário da Alemanha em Curitiba e Conselheiro de Administração certificado pelo IBGC.